فناوری تولید فنر

همان طور که می دانید فنرها انواع مختلفی دارند که نه تنها در طراحی، بلکه در نحوه تعامل آن ها با مکانیسم های دیگر نیز متفاوت است. بنابراین، به عنوان مثال، فنر فشاری در فشار، فنر کششی در حالت کششی و فنرهای پیچشی به ترتیب در خمش و پیچش کار می کنند. البته تکنولوژی ساخت فنرها با یک دیگر متفاوت است. فناوری ساخت فنر نقش مهمی ایفا می کند و برای عملکرد طولانی مدت بدون مشکل از اهمیت بالایی برخوردار است. المان های الاستیک محصولاتی با تکنولوژی بالا هستند که به صلاحیت و تجربه مهندسین طراح و فناوران و هم چنین تجهیزات نیاز دارند.

هدف فناوری تولید فنر

هدف اصلی فنر انباشته شدن انرژی مکانیکی با تغییر فاصله بین اتم ها تحت تأثیر بار و آزاد شدن این انرژی در زمان مناسب است. این عملکرد به دلیل ساختار و خواص ویژه مواد تشکیل دهنده فنر انجام می شود. این ماده باید از خاصیت ارتجاعی و استحکام بالایی برخوردار باشد. دو راه برای ساخت فنر وجود دارد، سیم پیچی و ریخته گری. در تولید فنرها معمولاً از فولاد پر کربن استفاده می شود که با عناصری مانند وانادیوم، سیلیکون، منگنز آلیاژ شده است که باعث افزایش استحکام فلز می شود. در صورت نیاز به مقاومت فنر در برابر محیط های دارای عوامل تهاجمی، از فولاد ضد زنگ حاوی حداکثر 18 درصد کروم و تا 10 درصد نیکل استفاده می شود. برای این منظور از بریلیم، سیلیکون منگنز و برنز قلع روی نیز استفاده می شود . با توجه به روش عمل، فنرها به فنرهای فشاری، کششی، پیچشی و خمشی تقسیم می شوند.

آشنایی با فناوری تولید فنر

به طور کلی، فناوری تولید فنر شامل مجموعه ای از ابزارهای تکنولوژیکی خاص، به عنوان مثال، ماشین ابزار و هر گونه مواد خام است. در عین حال، تولید خود فنرها می تواند در مراحل مختلف و با استفاده از روش های مختلفی که مستقیماً توسط کارخانه سازنده انتخاب می شود، بسته به هدف یک فنر خاص انجام شود. بر این اساس، تکنولوژی بر اساس تمامی ویژگی ها و پارامترهای طراحی این محصول فلزی تغییر می کند.

شاید رایج ترین فنرها در صنعت و زندگی روزمره فقط همین نوع فنرهای پیچی باشند. به همین دلیل، به طور کلی، وجود یک سیم پیچ خاص در طراحی به چنین فنرهایی اجازه می دهد تا بارهای مکرر را درک کنند و درجه بالایی از مقاومت را در برابر تأثیرات مکانیکی مختلف بدون از دست دادن ویژگی های خود از جمله خواص فیزیکی و شیمیایی نشان می دهند. برخی پارامترها هستند که بر مدت زمان و از همه مهم تر کیفیت فنرها تأثیر می گذارند. در واقع برای ارائه این محصولات با بالاترین بهره برداری ممکن در درازمدت، تولید فنرها باید از مواد اولیه مطمئن و از طریق فرآیندهای فنی مختلف بر روی تجهیزات ویژه انجام شود.

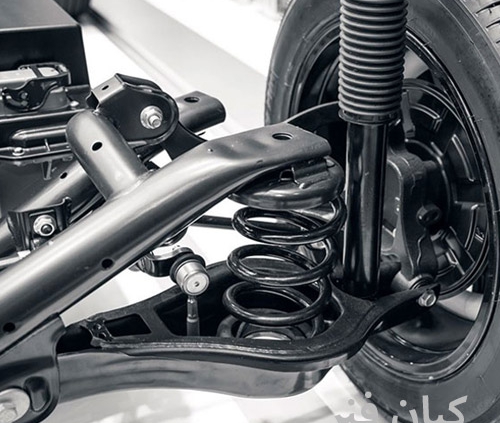

ویژگی های طراحی و عملکرد فنرهای فشاری

این نوع فنرها در حین کار بارهای وارد شده را در جهت طولی- محوری حرکت می دهند. فنرهای فشاری در ابتدا دارای شکاف هایی بین سیم پیچ ها هستند و اعمال نیروی خارجی منجر به تغییر شکل می شود که با کاهش طول محصول مشخص می شود و محدود به لحظه ای است که سیم پیچ ها در تماس هستند. هنگامی که ضربه لغو می شود، فنر باید شکل و ابعاد هندسی خود را به آنچه قبل از اعمال بار بود بازگرداند.

ابعاد اصلی که ظاهر یک قطعه را تعیین می کنند عبارتند از:

- قطر سیم

- تعداد دورها

- قطر محصول

رایج ترین آن ها فنرهای فشاری مارپیچ استوانه ای هستند که در آن ها قطر محصول در تمام طول یکسان است. این قطعات به طور گسترده در صنایع مختلف استفاده می شود مانند ابزار و ماشین سازی، معدن، تولید گاز و نفت و غیره. به طور کلی، فنرهای فشاری می توانند نه تنها شکل استوانه ای، بلکه مخروطی و پیچیده تر نیز داشته باشند.

فنر فشاری در تمام مناطق صنعتی استفاده می شود. از آنج ایی که درجه تراکم آن ها مستقیماً به نیروی نیروی اعمال شده بستگی دارد، از فنر فشاری برای ساخت بخشی از دستگاه های اندازه گیری و انتقال که نیاز به دقت بالایی دارند استفاده می شود.

مواد سازنده فنر

فنرها برای کار در شرایط خاص با توجه به ماهیت و مقدار بارهای مشخص شده انتخاب می شوند. قابلیت اطمینان این قطعات توسط عوامل زیادی از جمله کیفیت و وضعیت ساختاری فلز یا آلیاژ پس از عملیات حرارتی تعیین میشود. علاوه بر این، کیفیت متالورژیکی فولاد/آلیاژ مهم است. بنابراین عملیات طولانی مدت بدون مشکل با انتخاب ماده ای با مجموعه خاصی از خواص آغاز می شود. فنرهای فشاری حلزونی، بسته به اندازه، کار انجام شده و سایر عوامل، از فولاد یا آلیاژهای مختلفی ساخته می شوند.

ویژگی های فناوری ساخت فنر

با توجه به هدف مورد نظر از ساخت چنین قطعاتی و مشخصات آن ها، باید در مورد ویژگی های تکنولوژی تولید آن ها صحبت شود. ساخت محصولات از مواد دارای سطح مقطع دایره ای می تواند با سیم پیچ سرد یا گرم انجام شود. روش اول معمولاً برای ساخت فنرهای کوچک ومتوسط تا قطر 8 میلی متر و روش دوم برای فنر های بزرگ استفاده می شود.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.